Процесс изготовления для алюминиевой литье -генератор аксессуаров аксессуаров

Первый шаг в создании

алюминиевая литья генератор аксессуар концептуализация и дизайн. В Ningbo Yunmai Precision Machinery Co., Ltd., этот этап обрабатывается опытной командой инженеров и дизайнеров плесени, которые тесно сотрудничают с клиентами, чтобы понять точные требования для каждого проекта. Команда разработчиков учитывает размеры, функциональные аспекты, совместимость с материалами и ожидаемые характеристики производительности формы, чтобы гарантировать, что она будет противостоять компонентам интенсивных условий. На этапе проектирования передовое программное обеспечение для компьютерного проектирования (CAD) используется для создания 3D-модели формы. Это обеспечивает высокую степень точности и позволяет инженерам визуализировать плесень до ее создания. Модель САПР также помогает в выявлении потенциальных проблем, таких как слабые пятна или дисбаланс потока в форме, которые могут повлиять на функциональность плесени и общее качество продукта. Дизайн непрерывно утончен до тех пор, пока не будет соответствовать всем необходимым спецификациям, и потребности клиента полностью поняты.

Выбор материала является важным аспектом производства плесени алюминия. Производительность формы в значительной степени зависит от качества материала, используемого в его конструкции. В Ningbo Yunmai Precision Machinery Co., Ltd. высококачественные алюминиевые сплавы выбираются на основе их превосходного соотношения силы к весу, коррозионной стойкости и долговечности в экстремальных условиях. Обычно используемые сплавы для генераторных аксессуаров включают A380, A360 и A413, которые известны своей текучестью литья, размерной стабильностью и общими механическими свойствами. Процесс выбора сплава обусловлен не только необходимостью прочности и долговечности, но и с помощью ожидаемого использования конечного продукта. Например, если аксессуар генератора будет подвергаться воздействию высоких температур или абразивных сред, состав сплава может быть скорректирован для улучшения теплостойкости и характеристик износа. Тщательное рассмотрение предполагаемого применения плесени гарантирует, что окончательный процесс нанесения матрицы оптимизируется, что приводит к превосходному продукту.

Как только конструкция и выбор материала завершены, начинается процесс изготовления плесени. Ningbo Yunmai Precision Machinery Co., Ltd. использует передовые методы обработки ЧПУ, которые обеспечивают высокий уровень точности для производства компонентов плесени. Машины с ЧПУ используются для формирования и уточнения ядра и полости плесени, гарантируя, что они соответствуют спецификациям проектирования. Плесень изготовлена в двух половинках: ядро и полость. Эти половинки соберутся во время процесса намирания, чтобы сформировать окончательную часть. Особое внимание уделяется обеспечению точности поверхностной отделки плесени, поскольку любые недостатки могут быть переданы в конечный литой компонент, влияя на его эстетические и функциональные свойства. Высокая техника, используемая в процессе изготовления, гарантирует, что компоненты плесени производятся с чрезвычайно плотными допусками, что важно для производства аксессуаров генератора, которые соответствуют отраслевым стандартам. Стадия изготовления плесени также включает в себя создание каналов охлаждения, вентиляционных отверстий и стробирования. Эти компоненты играют решающую роль в обеспечении эффективного и равномерного потока расплавленного металла во время процесса литья. Надлежащее охлаждение необходимо для предотвращения дефектов, таких как деформация или растрескивание, в то время как эффективная система стробирования гарантирует, что плесень заполняется равномерно, снижая риск воздушных карманов или неполного заполнения.

Как только все компоненты формы будут изготовлены, они собираются в полную плесени. Эта стадия включает в себя точное выравнивание сердечника и полости, гарантируя, что половинки формы идеально сочетаются друг с другом, чтобы избежать утечки расплавленного металла во время процесса литья. Ningbo Yunmai Precision Machinery Co., Ltd. очень осторожна с выравниванием компонентов пресс-формы, чтобы гарантировать, что плесень может противостоять давлению и теплу процесса, связанной с хит, не ставя под угрозу ее целостность. Перед тем, как форма используется для производства, она проходит ряд тестов, чтобы обеспечить соответствие всем функциональным требованиям. Эти тесты включают в себя моделирование фактического процесса литья путем управления испытательными отливками с помощью плесени. Цель этого шага состоит в том, чтобы определить любые потенциальные проблемы с выравниванием плесени, эффективностью охлаждения или дефектами литья до начала массового производства. Во время тестирования инженеры также оценивают производительность охлаждения плесени и общую эффективность, чтобы обеспечить постоянную производительность плесени.

Сам процесс, нанесенный на матрицу, включает в себя впрыскивание расплавленного алюминия в приготовленную плесени при высоком давлении. Обычно это делается с использованием машины с высоким давлением, которая может вводить расплавленный алюминий со скоростью до нескольких метров в секунду. Расплавленный алюминий быстро заполняет полость пресс -формы, и как только он остынет и затвердевает, половинки формы разделяются, чтобы обнаружить ливую часть. Давление, оказываемое во время процесса, набравшего матрица, гарантирует, что алюминий течет в каждую деталь плесени, захватывая мелкие детали и создавая детали с жесткими допусками. Этот процесс особенно эффективен для производства сложных форм с высокой точностью, что делает его идеальным для аксессуаров с генераторами алюминия. Ningbo Yunmai Precision Machinery Co., Ltd. использует самые современные машины, накачивающие матрицу, которые способны производить детали с превосходной поверхностной отделкой и минимальной пористостью. Высокое давление гарантирует, что даже небольшие замысловатые детали отличаются с большими деталями и без дефектов. В аксессуарах генераторов, где точные компоненты необходимы для функциональности и производительности, высокий уровень детализации, достигаемый с помощью ликвидации, жизненно важен для успешного производства долговечных, надежных частей.

Как только плесень будет заполнена, и эта деталь укрепилась, операции после кастинга необходимы для завершения детали и подготовки ее к окончательному использованию. Эти операции включают в себя Deburring, Trumming и обработку, которые гарантируют, что часть соответствует его окончательным размерам и свободна от избыточных материалов или недостатков. Ningbo Yunmai Precision Machinery Co., Ltd. использует квалифицированных техников, которые выполняют эти операции с высокой точностью, чтобы гарантировать, что литые компоненты соответствуют строгим допускам. В случае аксессуаров генератора, где точность размеров имеет решающее значение для обеспечения правильного соответствия и функции, обработка после кастинга является важным шагом. Это может включать в себя дополнительную обработку ЧПУ, чтобы уточнить функции детали, такие как монтажные отверстия, канавки или другие функциональные детали. Обработка гарантирует, что часть идеально вписывается в более крупную сборку генератора и выполняется по мере необходимости в условиях эксплуатации.

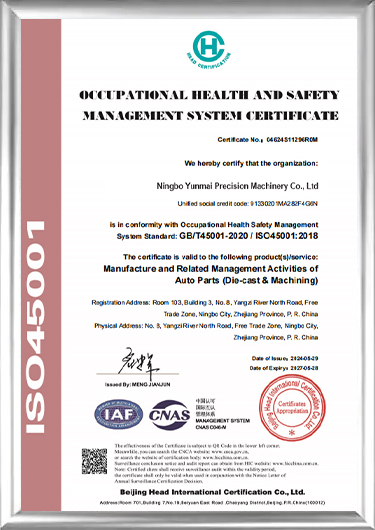

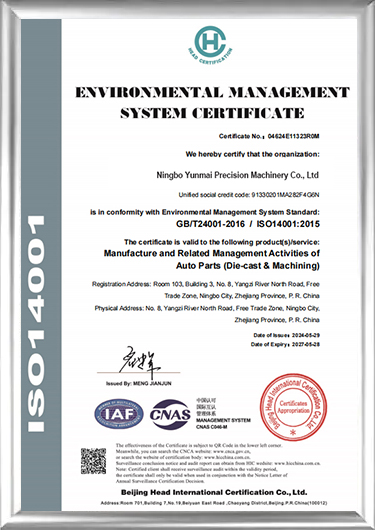

Контроль качества является фундаментальной частью процесса производства плесени алюминия. Ningbo Yunmai Precision Machinery Co., Ltd. уделяет сильный акцент на обеспечение конечной формы и составляющих актеров соответствовать самым высоким стандартам качества. На протяжении всего производственного процесса применяются строгие меры контроля качества, чтобы обеспечить производительность, долговечность и точность плесени. Перед тем, как быть отправленными клиентам, формы и литые детали проходят обширные проверки, чтобы проверить наличие дефектов или отклонений от необходимых спецификаций. Это включает в себя визуальные проверки, размерные проверки и механические испытания. Компания использует усовершенствованное измерительное оборудование, такое как CMM (координатные измерительные машины), чтобы проверить размеры формы и конечные детали с точностью на уровне микрон. Части также протестируются на прочность, долговечность и сопротивление износу и тепло. Для аксессуаров генераторов важно, чтобы компоненты могли противостоять высоким операционным напряжениям, с которыми они столкнутся, поэтому тестирование является неотъемлемой частью процесса. В дополнение к этим стандартным тестам, конкретные тесты проводятся в зависимости от требований клиента, гарантируя, что часть будет готова для предполагаемого приложения. .